塑料产品特性分析案例

ABS (丙烯腈-苯乙烯-丁二烯共聚物)

- 用途:玩具、机壳、日常用品、汽车配件(仪表板、工具舱门、车轮盖、反光镜盒)、家电外壳;

- 特性:坚硬、不易碎、可涂胶水,工作温度-50~+70℃,可燃烧,损坏时可能有利边出现。多数应用于玩具外壳或不用受力的零件。

PP(聚丙烯)

- 用途:玩具、日常用品、包装胶袋、瓶子

- 特性:有弹性、韧度强、延伸性大、但不可涂胶水,工作温度-30℃~140℃ 。

- 应用:多数应用于一些因要接受跌落测试而拆件的地方。

PVC(聚氯乙烯)

- 用途:软喉管、硬喉管、软板、硬板、电线、玩具

- 特性:柔软、坚韧而有弹性,工作温度-25℃~75℃ ;200 ℃ 易分解产生腐蚀、刺激性气体。

- PVC电线、电缆在制造、使用及废弃处理时,都会产生大量的二恶英、氯氢酸、铅等有害物质。

- 设计上的应用:多数用于玩具,或一些需要避震或吸震的地方。

PS(聚苯乙烯)

- 用途:绝缘透明件、装饰件、化学仪器、光学仪器;发泡PS(保丽龙),建筑隔音、隔热层,冰箱保温层,一次性饭盒,头盔缓冲层;

- 特性:绝缘性好,硬而脆,无色透明,可染色,耐热。发泡PS无法回收;

PC(聚碳酸酯)

- 用途:车辆前后灯、仪表板、冰箱抽屉、搅拌机、网线水晶插头、一次性医疗器械;

- 特性:无色透明、无毒、可染色、抗冲击、耐磨、耐腐蚀、抑制细菌、阻燃,耐高温和耐低温(-60~120℃);

- 应用:多数应用于透明零件,代替玻璃。

POM聚甲醛

- 用途:机械零件、齿轮、家电外壳

- 特性:耐磨、坚硬但脆弱,损坏时容易有利边出现。

- 应用:多数用于胶齿轮、滑轮、一些需要传动,承受大扭力或应力的地方。

PA(尼龙,Nylon)

- 用途:齿轮、滑轮、纺织品

- 特性:坚韧、吸水、耐磨、吸震、耐热,但当水份完全挥发后会变得脆弱。

- 应用:因为精准度比较难控制,所以大多用于一些模数较大的齿轮

Kraton(热塑性丁苯橡胶)

- 用途:摩打垫,手工具把手

- 特性: 柔软,有弹性,韧度高,延伸性强。

- 设计上的应用:多数作为摩打垫,吸收摩打震动,减低噪音。

不同材料的常用壁厚

一般不宜小于0.6~0.9mm,常选取2~4mm****。

- ABS:一般最先选择的材料,壁厚通常为1, 1.2, 1.5, 2, 2.5, 3mm,视乎产品的大小和功能而定。

- PP:因为比较软,而且基于缩水的问题,所以不能太厚,一般为1, 1.2, 1.5mm。薄壁件壁厚0.6mm。

- PVC:因为多用由于外形,多是实心,所以限制不大。

- PS:–1.5~5.0mm。

- PC:1.0~4.0mm。

- POM:一般为1, 1.2, 1.5, 2, 2.5, 3mm视乎产品大小而定。

- Nylon:(PA):因为缩水率比较高,所以平均料厚和筋骨的比例可比较少。

- Kraton:因为多数用作摩打垫或不外露件,所以限制不大。

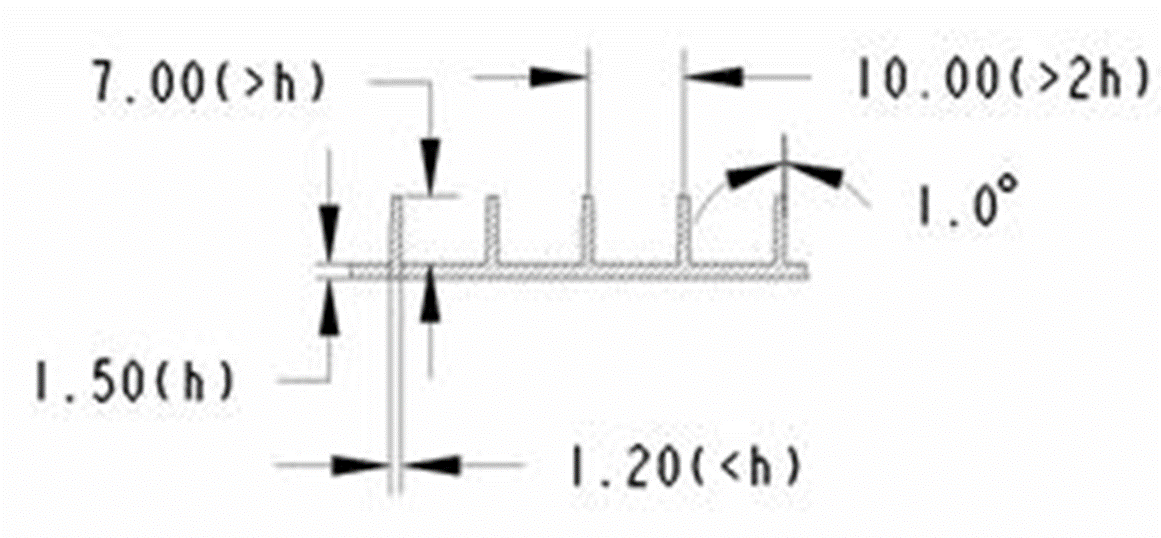

加强筋

一般的设计方法:平均壁厚X0.65~0.7

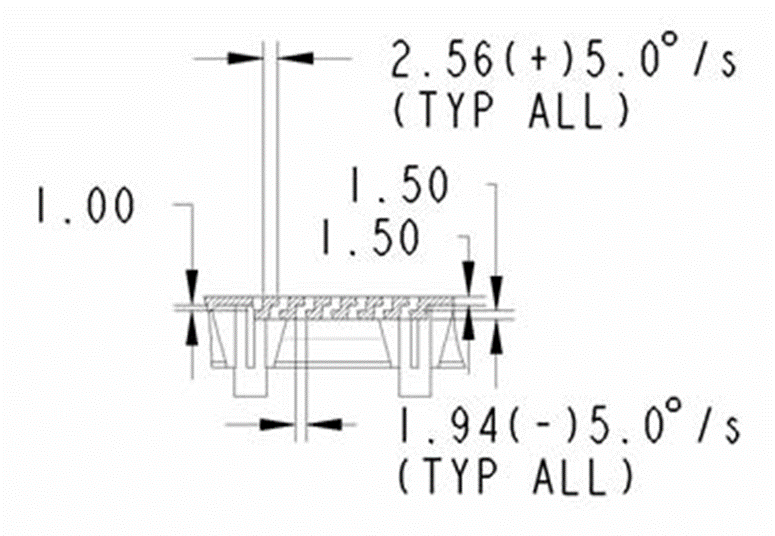

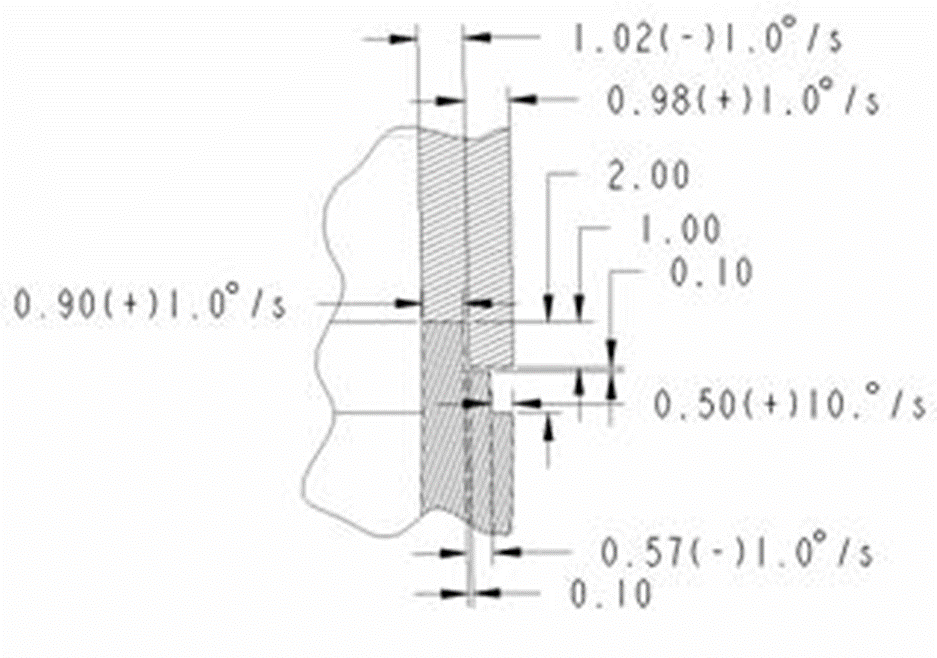

拔模斜度

- 出模角的大少是没有一定的准则,多数是依照产品的深度来决定。

- •一般的出模角为0.5°~1.0°。

- 在深入或附有织纹的产品上,出模角的要求是视乎织纹的深度而相应增加,一般为2°~3°。

- 一般的晒纹版上已清楚例出可供作参考之用的要求出模角。

| 壁厚 | 加强筋厚度 | 肋高 | 拔模角 |

|---|---|---|---|

| x≦5mm | 1.0°~1.5° | ||

| 1.5mm | 1.1~1.2mm | 5<x≦10mm | 0.5°~0.8° |

| 10<x≦15mm | 0.5° | ||

| x≦5mm | 1.0°~1.5° | ||

| 5<x≦10mm | 1.0°~1.5° | ||

| 2mm | 1.4~1.5mm | 10<x≦15mm | 0.5°~1.0° |

| 15<x≦20mm | 0.8° | ||

| 20<x≦25mm | 0.5° | ||

| 25<x≦30mm | 0.5° | ||

| x≦5mm | 1.0°~1.5° | ||

| 5<x≦10mm | 0.5°~1.0° | ||

| 2.5mm | 1.8mm | 10<x≦15mm | 0.5°~1.0° |

| 15<x≦20mm | 0.5° | ||

| 20<x≦25mm | 0.5° | ||

| 25<x≦30mm | 0.5° | ||

| x≦5mm | 1.0° | ||

| 5<x≦10mm | 1.0° | ||

| 10<x≦15mm | 1.0° | ||

| 3mm | 2.1mm | 15<x≦20mm | 1.0° |

| 20<x≦25mm | 0.5°~1.0° | ||

| 25<x≦30mm | 0.5°~1.0° | ||

| 30<x≦35mm | 0.5°~0.8° | ||

| 35<x≦40mm | 0.5°~0.8° |

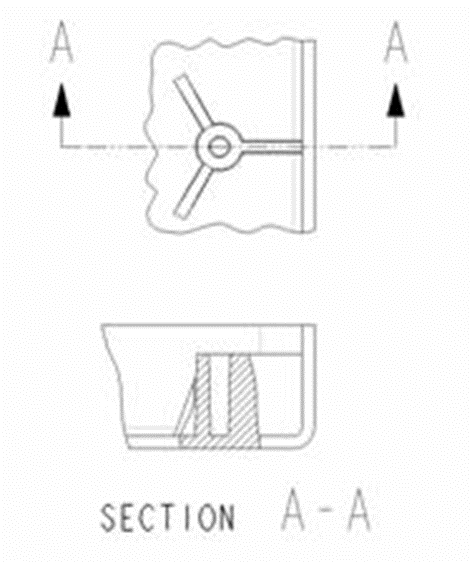

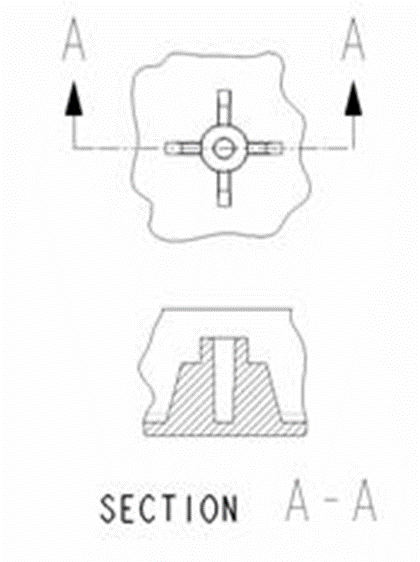

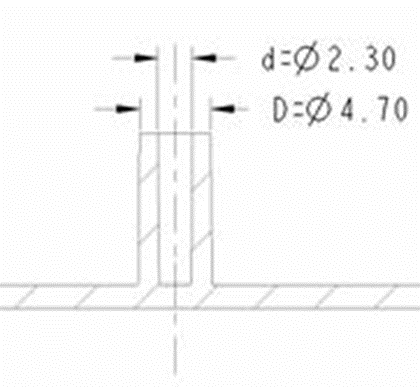

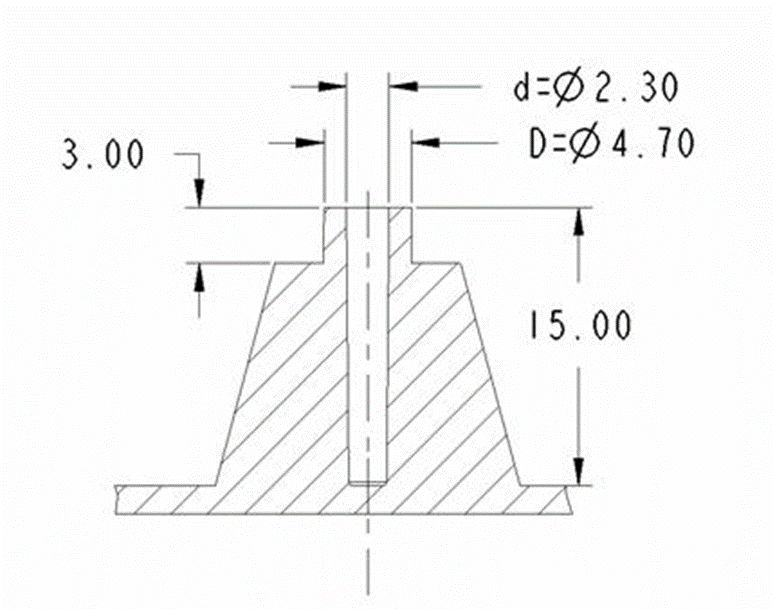

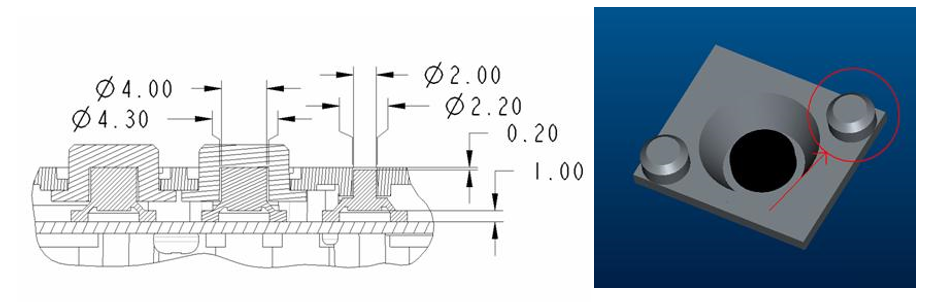

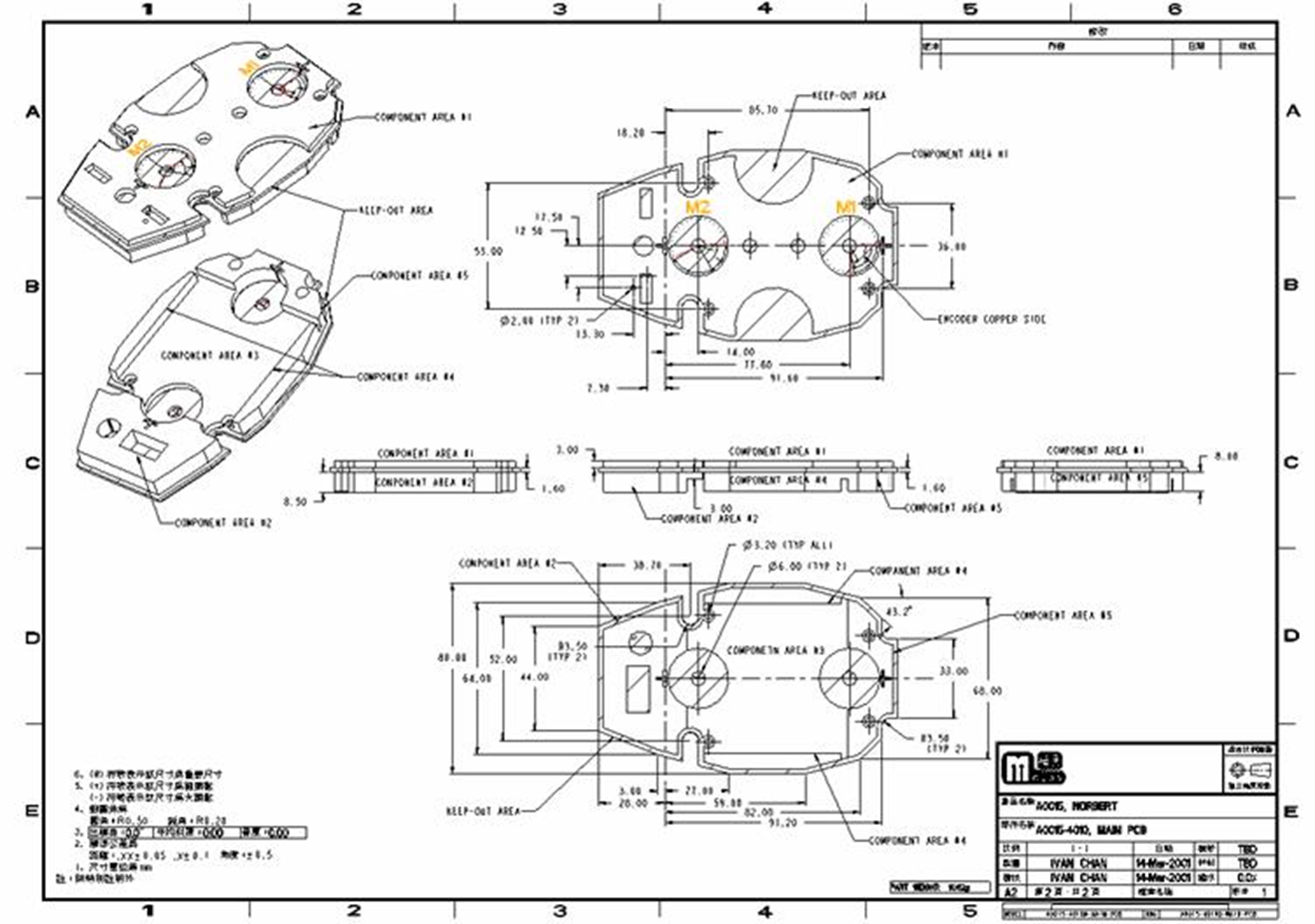

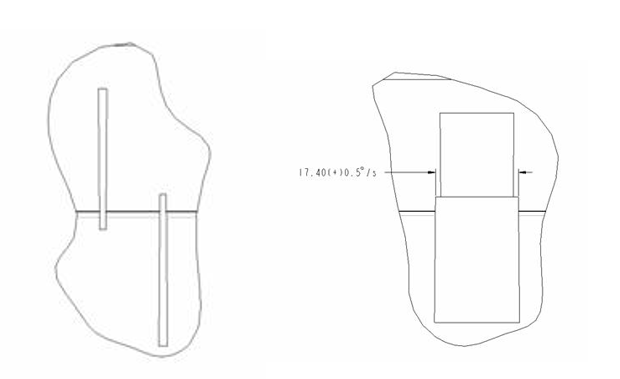

支柱

支柱高度一般不要超过支柱直径的两倍半。

- 支柱靠近外壁的基本设计

- 支柱远离外壁的基本设计

| 规格 | Ød | ØD |

|---|---|---|

| Ø 2.0 mm | Ø 1.7 mm | Ø 4.3~4.4 mm |

| Ø 2.3 mm | Ø 1.9 mm | Ø 4.7~4.8mm |

| Ø 2.6 mm | Ø 2.3 mm | Ø 5.0 mm |

| Ø 3.0 mm | Ø 2.6 mm | Ø 5.5 mm |

| Ø 3.5 mm | Ø 3.0 mm | Ø 6.0 mm |

|

- 支柱的出模角一般会以支柱顶部的平面为中性面,而且角度一般为0.5º~1.0º。如支柱的高度超过15.0mm的时候,为加强支柱的强度,可在支柱连上些加强筋,作结构加强之用。

- 如支柱需要穿过PCB的时候,同样在支柱连上些加强筋,而且在加强筋的顶部设计成平台形式,此可作承托PCB之用,而平台的平面与丝筒项的平面必须要有2.0 ~ 3.0mm。

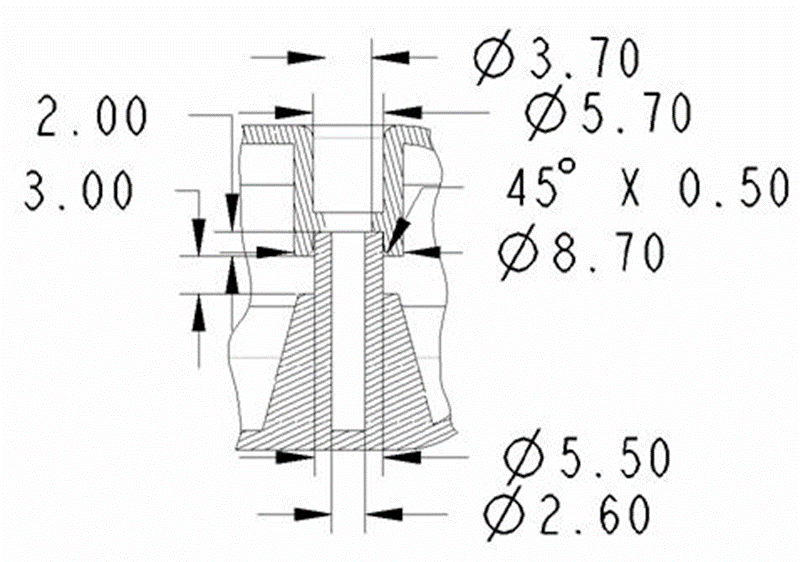

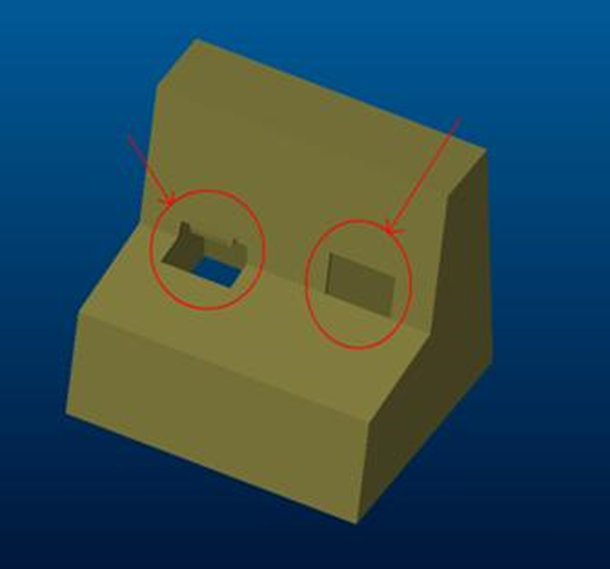

支柱套

跟据一般的安全规格标准,螺丝头必须收藏于不能触摸的位置,所以高度必须有2.5mm或以上。由于加上支柱套后会有锐边,所以在每一个支柱套上壳收螺丝的地方,必须加上R1.0或以上的圆角。

间隙设计

| 场合 | 间隙 |

|---|---|

| 一般零件与零件间的虚位(非活动件) | 单边0.1mm~0.2mm |

| 零件与零件间的虚位(活动件) | 单边0.3mm~0.5mm |

| 电池门周边与壳身的虚位 | 单边0.2mm~0.4mm |

| 电池门轴与壳身的擦穿坑虚位单边 | 0.5mm |

| 需要与其它零件相配的擦穿坑 | 单边0.3mm~0.5mm |

| 齿轮及滑轮与牙箱外壳的内壁 | 1.0mm |

| 齿轮与齿轮之间的虚位(大齿轮半径+小齿轮半径+虚位)=PCD | 虚位=模数×0.18 |

| 电池与电箱的骨位及电池门的虚位 | 0.2mm |

| 电池与电池箱底部平面的虚位 | 0.3mm |

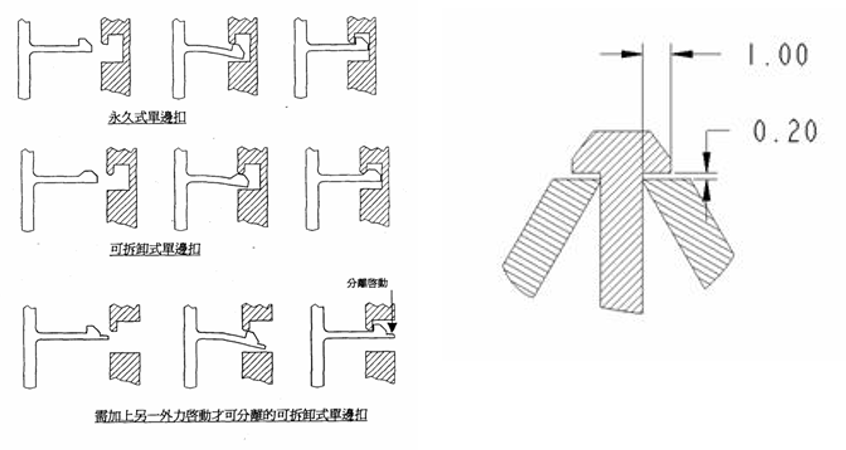

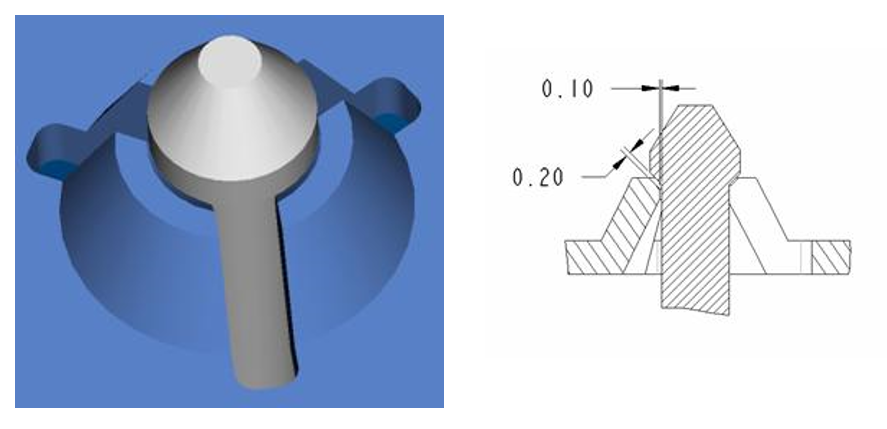

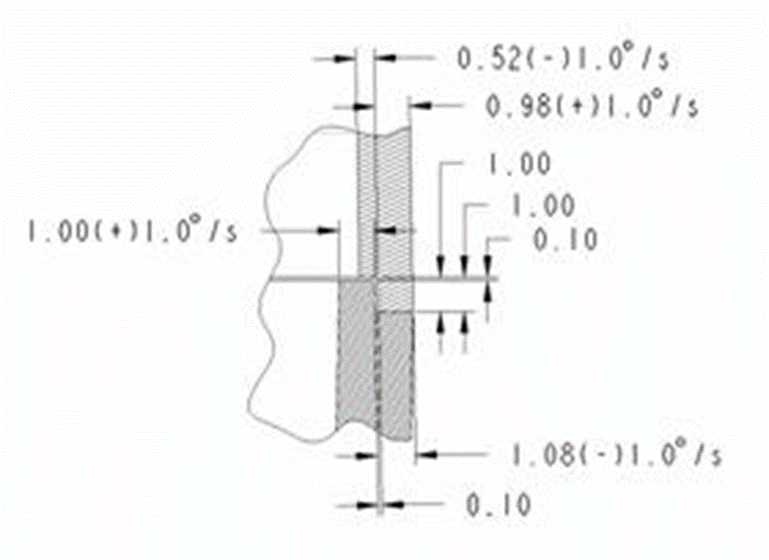

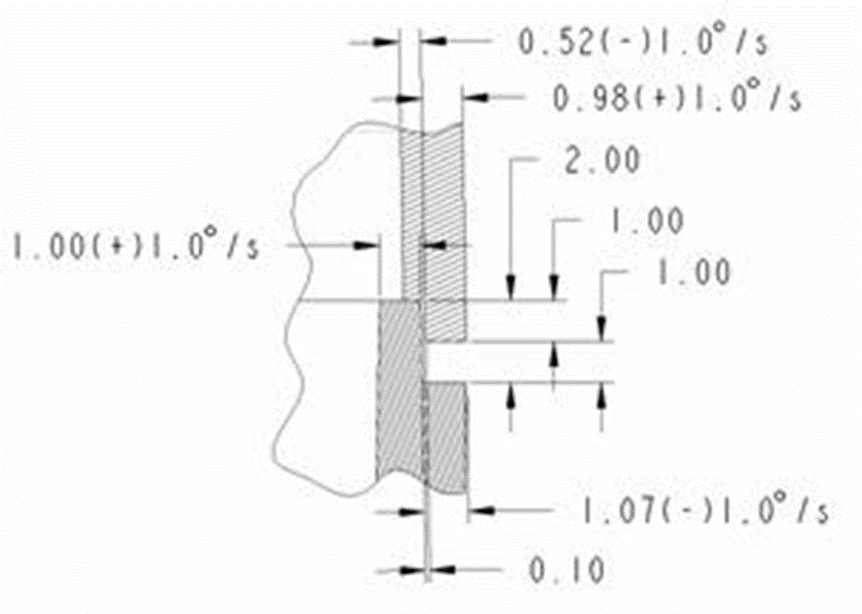

扣位

- 永久式三瓣爪

- 可拆卸式三瓣爪

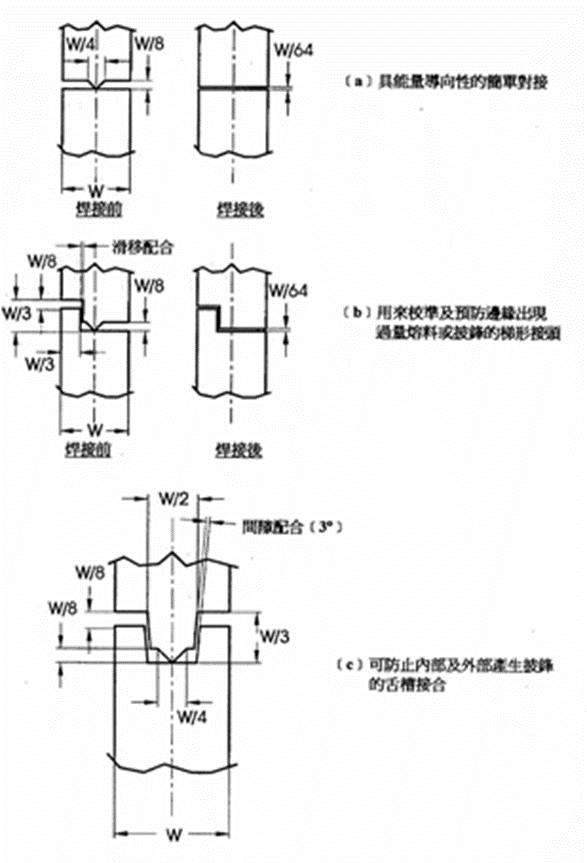

超声波焊接

- 速度快 周期很短,使用标准机器每分钟可处理三十件工作。

- 效果一致 只要接头设计完善,焊接参数调校正确,便能获得清洁及一致的焊接效果,因为焊接效果不受操作人员的操作情况所影响。

- 强度高 将塑料熔合起来,因此能产生出无内应力的高强的接合。

- 不需夹紧 当工件离开机器后便告完成,不需进行焊接后加工。

- 用途较广 可用来焊接那些不能用任何其它黏合剂的物料。

- 安全性 由于不需使用化学物品,因此不会产生化学中毒。

- 若要超声焊接头达致所需要强度及美观程度,那么接头必须设计恰当,以及就要个别应用情况及个别塑料性质来设计。

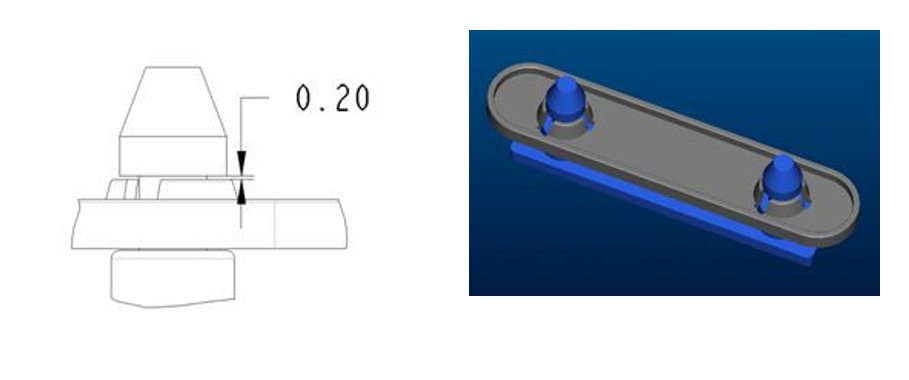

按键

- Rubber key的平面与PCB最少必须要有1.0mm的行程空间。

- key cover与rubber key需要有单边0.15mm的虚位。

- Reset bottom与壳身的平面必须要有最少0.2mm的级差,防止不必要的接触。

- 如rubber key需要与PCB组合后才与壳身装配,便需要在rubber key上定位pin作装配之用。

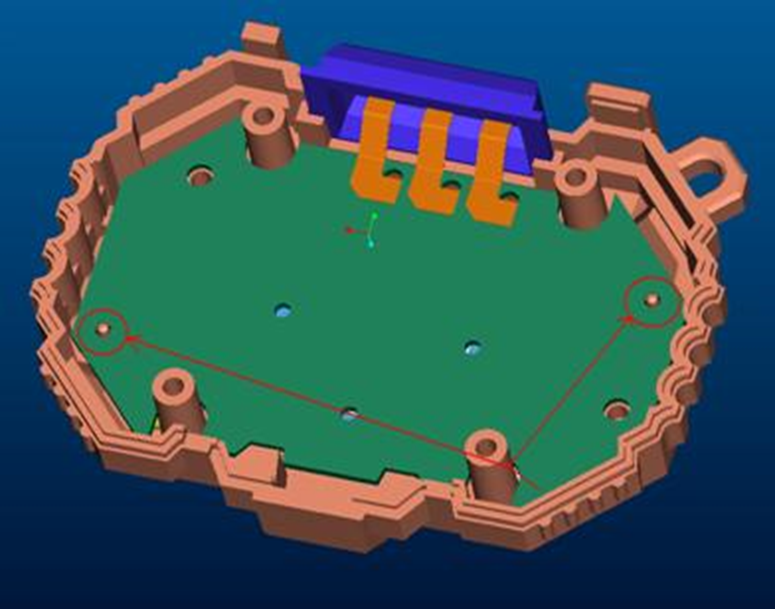

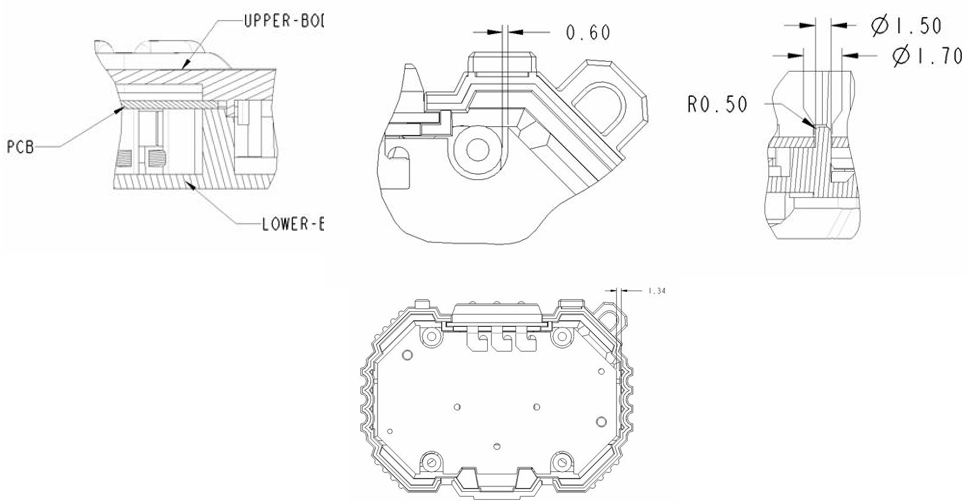

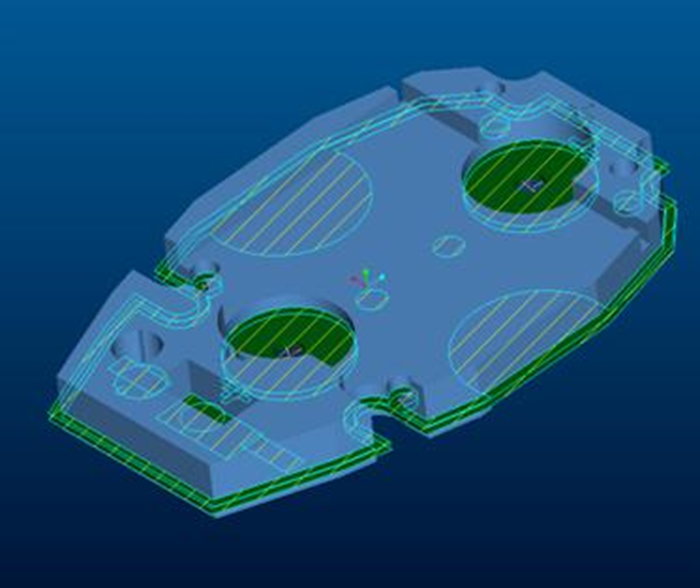

PCB定位

- 每一块PCB都需要在成品的壳身上加上两支定位而且必须在上下壳身加上一些定位筋夹着,以防止PCB受力而变形。

- PCB与壳身之间至少必须要有1.0mm的空间,定位Pin的距离则越远越好,因为这样才可以保持PCB的位置而不会移位。

- 当完成PCB的大细及位置的设定后,便需要在PCB的底部及面部加上一些余量,用作表示电子零件的避空位置。而且在PCB上,加上Solid以表示可摆放电子零件的空间。

一般PCB的常用厚度: 0.8mm, 1.0mm, 1.5mm,视乎产品的大小和PCB的尺寸而定。

一般PCB的常用厚度: 0.8mm, 1.0mm, 1.5mm,视乎产品的大小和PCB的尺寸而定。 - 在图纸上标出PCB形状的大小,坑位的尺寸,可摆放电子零件的位置和尺寸,方便电子设计。

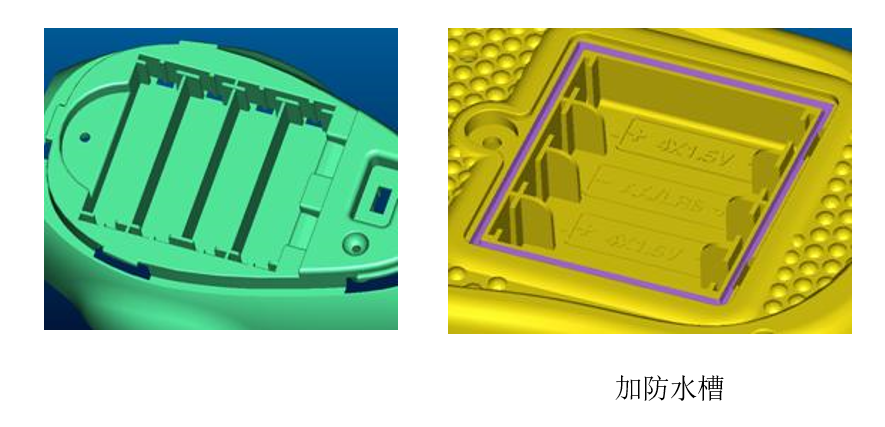

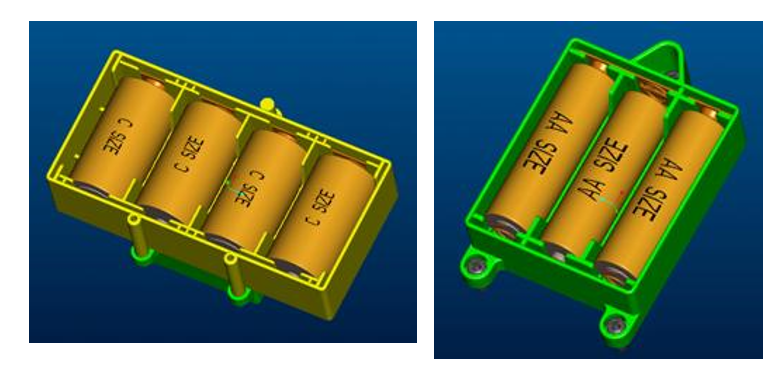

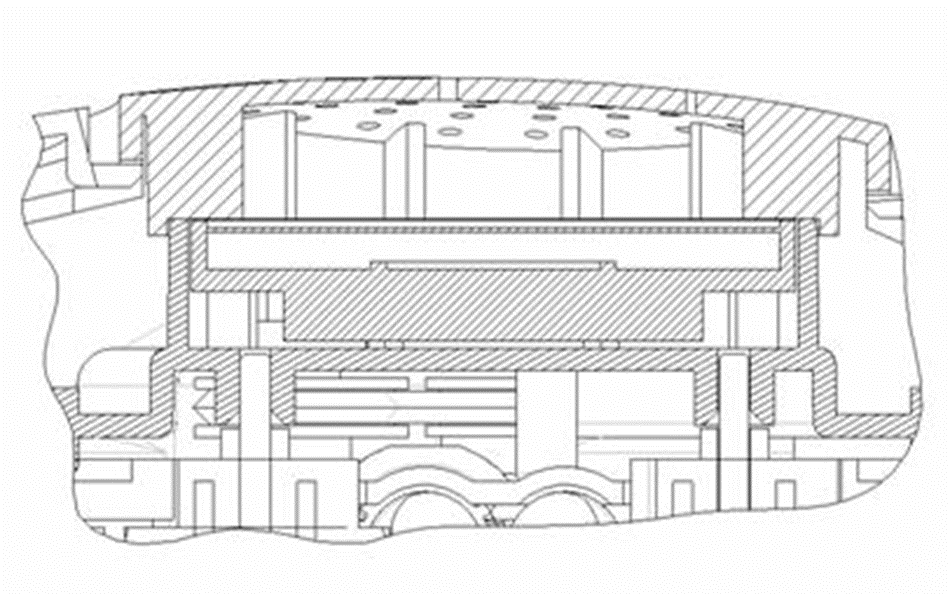

电池仓

电池与电池之间一定要有胶料分隔

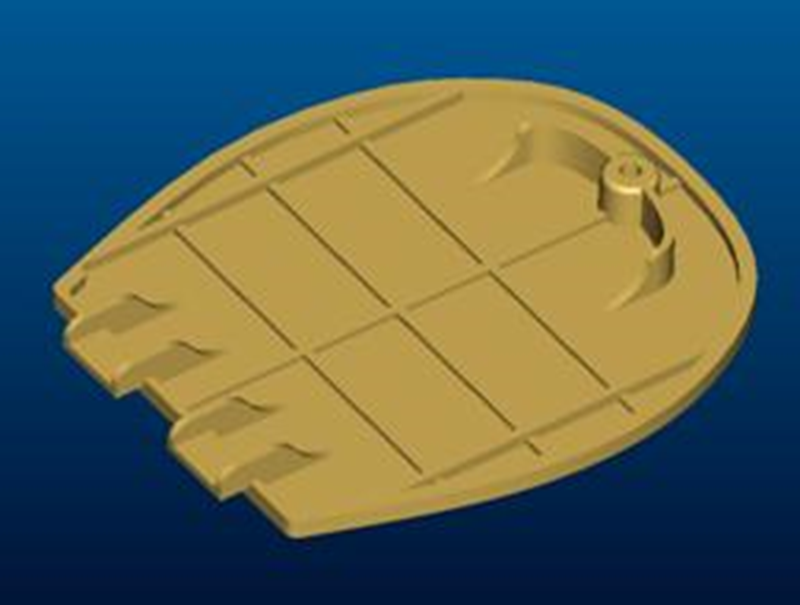

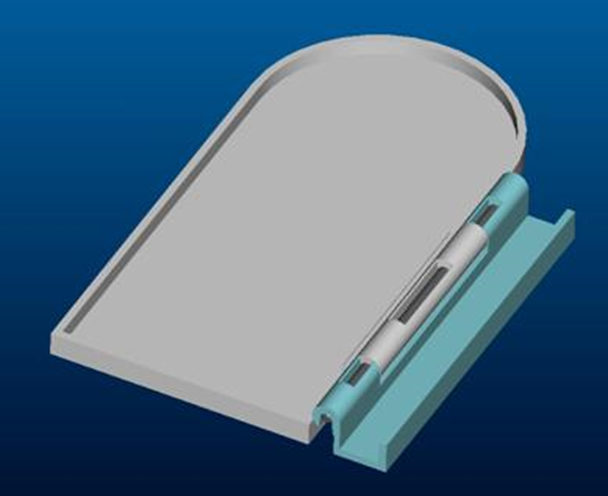

电池门

加上加强筋作强化作用。

- 电池门的位置是在成品的中央,而且在电池门的四周没有凹坑的时候。必须加上一凹形的手指位,作方便开启电池门之用。

- 当完成电池门与电池仓的设计后,便可在Pro/E的Assembly档内进行一次电池门的模拟装配过程。此举可方便检查出电池、电池门和壳身,在装配的过程中是否有干涉发生。

- 的长度和宽度不足以放置要求的电池数量的时候,可以用电池匣作代替。

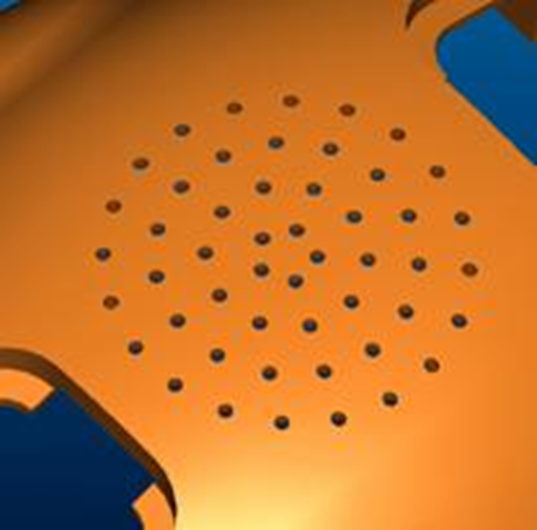

喇叭

有一个喇叭筒来围着喇叭的四周,以便声波在成品内发生共鸣,扩大音量。

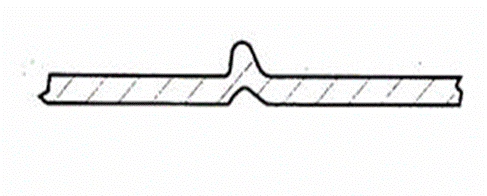

止口

- 真止口: 生产装配时作较对之用,而且可作涂胶水之用。

- 假止口: 在外形上可作遮丑之用。

- 半假止口: 如平均料厚有2.0mm或以上时,因为凹槽太深的关系,所以需要在止口的位置加多一层料,保持成品外形的美观

- 双止口:多用于一些需要有防水功能的成品上。而且,会以超音波焊接法作装配,加强较对效用。

叉骨

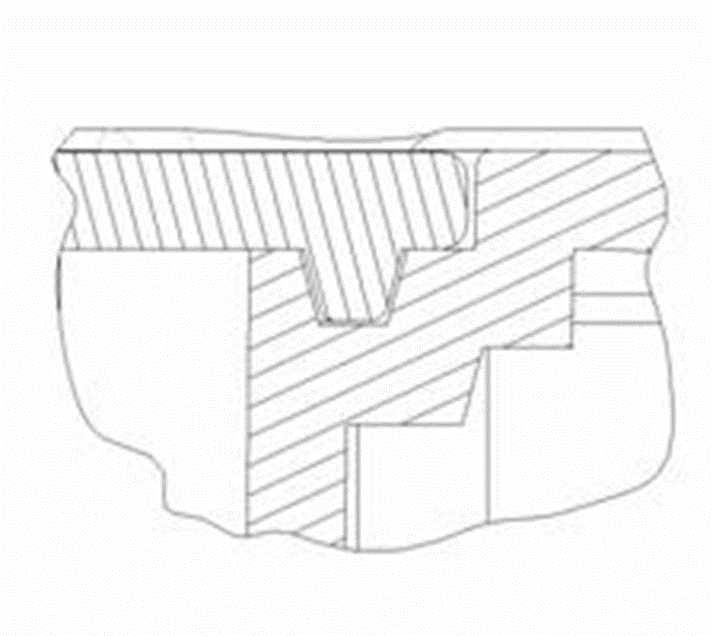

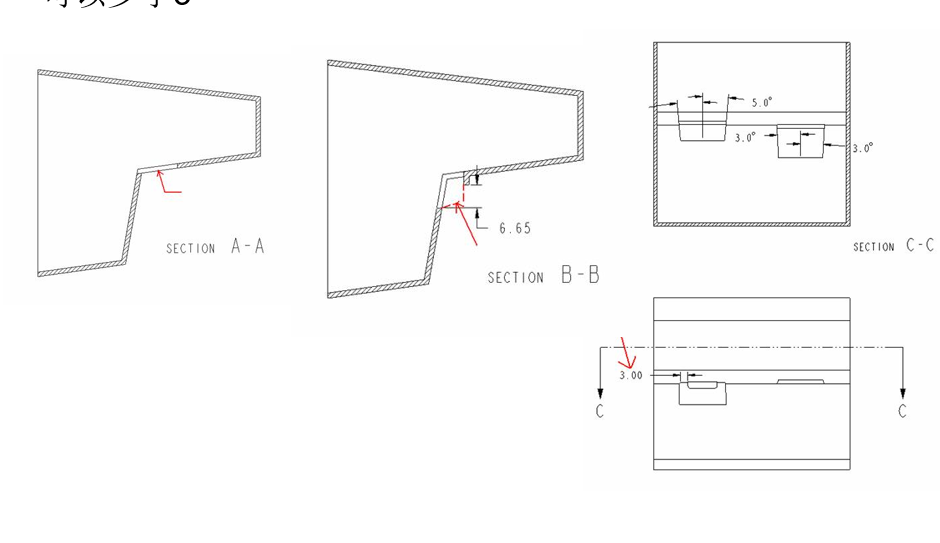

擦穿位与碰穿位的设计

- 是以前后模钢料之间的接触而形成在胶件上的穿孔,因为擦穿位是以钢材的接触而形成,所以擦穿位的设计是会直接影响到模具的寿命。基于生产时的注塑周期是很短,相对模具的开合次数增加,如设计不当,模具内的擦穿位便很容易损坏。

- 便需要在成品图的擦穿位加上适当的拔模斜度。擦穿位的拔模斜度视乎成品的大小,一般为3°~5°,但是一定不可以少于3°

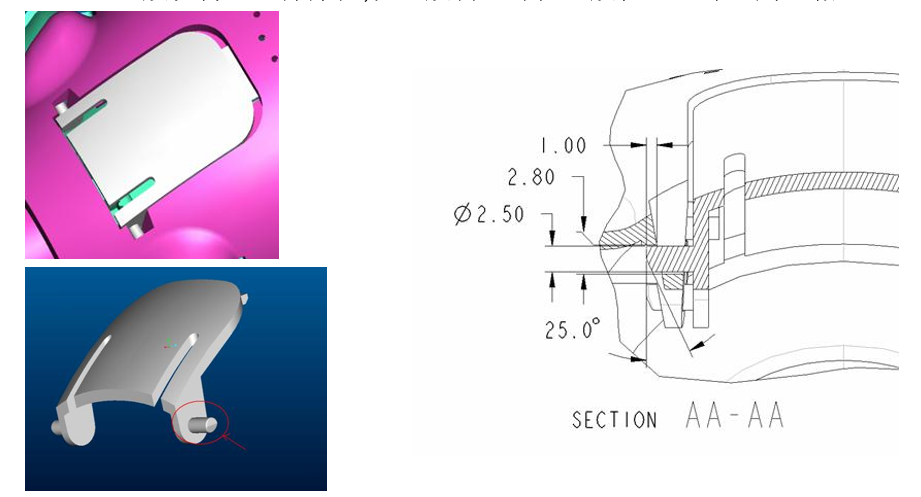

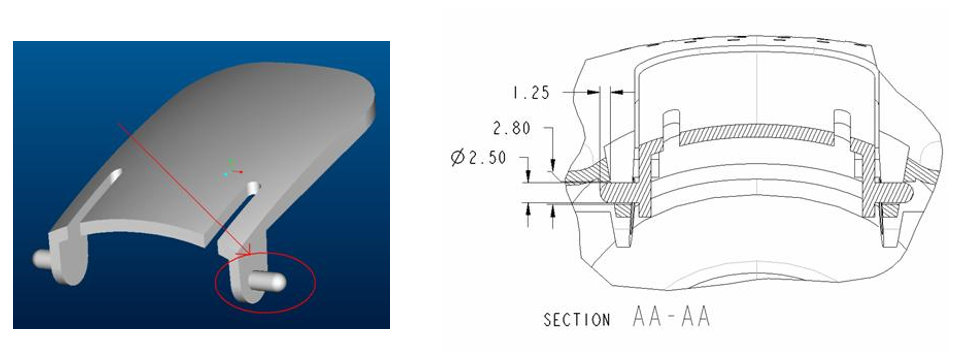

绞链设计

- 永久式绞位:以胶柱再配以擦穿位,在以胶料的弹性及胶柱上的导入角互相配合

- 可脱式绞位:以圆头的胶柱配以擦穿位,因为是圆头的关系,所以当柱身的零件受力时便会脱落,而减低零件损坏的机会。

- 门绞:以铁轴穿过两件或以上零件的擦穿位,令零件可以像门绞般活动。

评论区